Hizmetlerimiz

- LAZER KESİM

Lazer cihazlarının avantajı lazer ışınıyla kesme yaptığı için istenilen şekilde bire bir hassas bir şekilde sıfır bozulmayla kesme işlemi yapabilmesidir. CNC Lazer kesim esnasında temas olmadığı için malzemede ezilme veya çarpılma meydana gelmez. Bir diğer önemli avantajı ise malzemede pürüzlenme vaya çapaklanma olmadığu için çıkan parçada ikinci bir işleme gerek kalmaz.

Lazer ile Kesimin sağladığı avantajları:

• Prototip çalışmalarında kısa sürede yüksek verim düşük maliyet,

• Levha malzemelerde talaşlı üretime göre daha ekonomik,

• Tasarımda daha esnek çalışma imkanı,

• Az adetli imalatlarda kalıp gerektirmeden kısa sürede daha düşük maliyetlerde üretim.

• Üretimde malzemenin en verimli şekilde kullanılması.

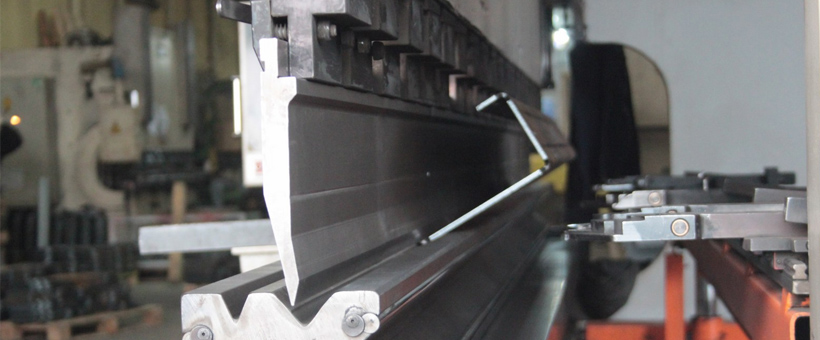

- ABKANT BÜKÜM

4 Eksenli CNC Syncro Abkant

Hızlı ve kolay bir şekilde ayarlanabilen, geniş çene açıklığı ve çalışma alanına sahip makinaları, sınırsız imkânları ve ürün seçeneği ile Durmazlar sizlere hızlı ve kalıcı çözümler sunar.

Dıştan kızaklı üst tabla sistemi ile hassas bükümler.

Sabit ve hızlı olarak kullanılabilen servo motor kontrollü arka dayama sistemi

3D Grafikli Kontrol ve Offlline Software

Otomatik bombeleme sistemi

Hızlı ayarlanabilir kayıcılı ön kolar

- Bükmede yüksek kaliteli sonuçlar sunar,

- Abkant pres otomasyonunda en son teknolojiyi sunar, Mükemmel tasarım,

- Hassas bükümlerde en yüksek verimlilik

- Geniş çene açıklığı ve çalışma alanı

- Son derece dinamik servo valf uygulaması

- İyi tasarlanmış silindir konstrüksiyonu ile birlikte uzun çift kızaklar üst tablanın geniş bir şekilde açılmasını mümkün kılmaktadır.

- Sabit ve hızlı AC Servo motorlu arka dayama sistemi

- 3D grafikli kontrol paneli & Offline program

- CNC üniteden kontrollü bombeleme sistemi

- En yüksek talepleri karşılayan maksimum açı hassasiyeti

- Y1,Y2,X,R 4 eksen standart olarak sunulmaktadır

- Mükemmel tasarım

- ARGON & GAZALTI KAYNAĞI

Sürekli tel ile koruyucu atmosfer altında yapılan gazaltı kaynağı M.I.G (metal inter gaz), M.A.G (metal aktif gaz) veya G.M.A.W (gaz metal ark kaynağı) olarak tanımlanır. Sürekli tel ile gazaltı kaynağında, gerekli olan ısı enerjisi malzeme ile sürekli tel arasında oluşturulan elektrik arkıyla ortaya çıkar. Kaynak torcu, kaynak bölgesine ilave teli besler, aynı zamanda koruyucu gazı da kaynak bölgesine göndererek kaynak bölgesinin ve kaynak banyosunun havanın kötü etkisinden korunmasını sağlar. Gaz korumasına göre yöntemin adlandırılması değişir. Şayet soy gaz atmosferi altında bir kaynak yapılıyorsa MIG olarak adlandırılır. Aktif gaz koruması altında yapılan kaynak yöntemi ise MAG olarak adlandırılır.

Bazı özlü tellerin kullanımında kaynak devresinde gaz kullanımına ihtiyaç duyulmaz, bu yöntem gazsız özlü tel ile kaynak şeklinde tanımlanır. Burada kaynak bölgesi ve banyosu tel özünün oluşturduğu gaz ile korunur.

B. KAYNAK DEVRESİ

1. Güç kaynağı (Kaynak Makinesi)

2. Torç ve torç kablosu

3. Tel sürme ünitesi

4. Su soğutma ünitesi

5. Gaz tüpü ve basınç düşürücü

6. Şase kablosu ve pensesi

1. Güç Kaynağı (Kaynak Makinesi)

Güç kaynağının amacı, sürekli tükenen tel elektrot ile ana malzeme arasında elektrik arkını oluşturmak, telin ve koruyucu gazın devamlı bir şekilde kaynak bölgesine gönderilmesini sağlamaktır. Örtülü elektrot ve TIG kaynağında güç kaynağında sadece bir parametre ayarımız akım ayarımız vardır. MIG / MAG güç kaynaklarında 2 parametre ayarımız vardır. Birinci parametremiz, kaynak voltajıdır. İkinci parametremiz, tel hızı ( kaynak akımı ) ‘dır. Güç kaynakları 2 gruba ayrılır.

a) Doğru akım ( DC ) güç kaynakları

Doğru akım güç kaynakları yüksek kararlılık özelliklerinden dolayı, genel kullanım güç kaynaklarıdır. Voltaj ve tel hızı değişkenliklerinden dolayı yöntemin esneklikleri vardır. Bundan dolayı ilave metalin kaynak banyosuna geçişinde farklı mekanizmalar söz konusudur. Bunlar, kısa devre, küresel ve spray metal geçişi diye adlandırılır.

b) Darbeli akım güç kaynakları

Kaynak akımının ayar mekanizmaları yardımıyla darbeli olarak üretildiği güç kaynaklarıdır. Özellikle ısı girdisinin düşük olmasını istediğimiz malzemelerde yüksek verimlilikle kullanılırlar. Darbeli akımın, yüksek amper değerlerinde ergime, düşük amper değerlerinde ise kaynak banyosunun soğuması ve düzgünlüğü sağlanır. MIG BRANZİNG yönteminde de kullanılan makine karakteristliğidir.

i) Doğru akım düz kutuplama

Düz kutuplamada torç ve torç kablosu güç kaynağının negatif ( - ) kutbuna, şase pensesi ve kablosu güç kaynağının pozitif ( + ) kutbuna bağlanır. Bu bağlantı şekli sadece özlü tel kullanımı için geçerlidir.

ii) Doğru akım ters kutuplama

Ters kutuplamada torç ve torç kablosu güç kaynağının pozitif ( + ) kutbuna, şase pensesi ve kablosu güç kaynağının negatif ( - ) kutbuna bağlanır. Bu bağlantı şekli genel kullanımı bağlantısı şeklidir.

2..Torç ve Torç Kablosu

Torç kaynak metalini ve koruyucu gazı kaynak bölgesine iletir. Ayrıca çalışma güvenliği açısından tamamen izole edilmiştir. Üzerinde akım kontrol düğmesini, gaz ve tel hız ayar düğmelerini kapsar. Kablo demeti, akım iletkeni kontrol kablosunu, gaz hortumunu, şayet varsa su soğutma hortumlarını ve tel sürme kılavuzunu kapsar. Piyasada çok değişik kaynak torçları satılmaktadır.

Yüksek amperlerde, 300 amperin üzerinde veya darbeli akımlarda su soğutmalı torçlar kullanılır. Hava soğutmalı torçlar, koruyucu gaz ile soğuyan ve 300 amperden daha düşük kaynak amperlerinde genel kullanım torçlarıdır. Kuğu boynu torçlar gaz ile soğutulan, düşük akımlı kaynak uygulamaları için kullanılan torçlardır.

3. Tel Sürme

Tel sürme ünitesi, makaraya sarılmış teli kaynak bölgesine sürmek için motor ile tahrik edilen bir mekanizmadır. Tel sürme hızı motor regülatörünün ayarı ile seçilebilir. Seçilen tel hızı ergime için bir akıma ihtiyaç duyar ve bunu tanımlar. Tel sürme mekanizmalarından 4 tekerlekli veya 2 tekerlekli sistemler vardır. 4 tekerlekli sistemler 2 tekerlekli sistemlere göre çok daha kullanışlıdır.

4. Su Soğutma Ünitesi

Yüksek amper ile yapılan kaynaklarda torçta ısınmadan dolayı oluşacak hasarları önlemek için su soğutma ünitesi kullanılır. Soğutma ünitesi içindeki devir daim pompası suyun torç içinde sürekli dolaşmasını sağlayarak, torcun ısınmasını önler.

5. Gaz Tüpü ve Basınç Düşürücü

Gaz tüpü argon, helyum, karbondioksit veya karışım gibi koruyucu gazlardan birini içerir. Uygun bir basınç düşürücü yardımıyla kaynak bölgesine istenen miktarlarda gönderilir.

6. Şase Kablosu ve Pensesi

Şase kablosu ve pensesi elektriksel devreyi tamamlamak için ana malzemeye yapılan güç kaynağı bağlantısıdır. Kaynak akımına göre uygun kablo kesiti ve uzunluğu seçilmelidir.

C. ARK GÜCÜ, SICAK BAŞLAMA ve YAPIŞMAMA MEKANİZMALARI

Güç kaynağı kullanım özelliklerini geliştirici özel mekanizmaları kapsamalıdır. Bu mekanizmalar, ark gücü, sıcak başlama ve yapışmama özellikleri olarak tanımlanır.

- Ark gücü ; elektrotun ergiyerek ana metale geçişini kolaylaştırır. elektrot ile kaynak banyosu teması sırasında arkın sönmesini önler.

- Sıcak başlama ; her kaynak başlamasında akım kaynak için gerekli değerden daha yüksek tutularak ana malzeme ile elektrot arasında elektrik arkının oluşması kolaylaştırılır.

- Yapışmama ; elektrot ana malzemeye yapışacak gibi olur ise bu mekanizma güç kaynağını otomatik olarak anlık kapatır, böylece yapışma gerçekleşmez ve elektrot pensesinde olabilecek hasarlar önlenmiş olur.

C. KORUYUCU GAZLAR

MIG / MAG kaynak yöntemlerinde kullanılan koruyucu gazlar 2 ana kategoriye ayrılmıştır. Soy gazlar ve aktif gazlar. Argon, helyum ve argon-helyum karışımları 1. gruba, karbondioksit ve argon-oksijen veya argon-helyum karışımları 2. gruba girer.

Argon ( Ar ), atmosferden damıtılarak üretilen bir soy gazdır. Havada üretildiği için oksijen, azot ve su buharı gibi istenmeyen içerikleri de içermesine rağmen kaynak uygulamaları için en uygun gazdır.Argon kullanımı MAG uygulamalarında yüksek ark kararlığı sağlar. Düşük iletkenlikten dolayı arkın merkezi yüksek sıcaklıkta kalarak metal damlacıklarının ark boyunca geçişi çok daha akışkan olur.

Helyum argona göre çok daha pahalı olan nadiren atmosferden, genel olarak yeraltından çıkarılan bir soy gazdır. Argon ile karşılaştırıldığında, helyum ile daha kararsız bir ark elde edilir. Fakat nüfuziyet argona göre çok yüksektir. Genellikle kalın ve ısıl iletkenliği yüksek malzemelerde, örneğin bakır ve alüminyum gibi, kullanılır. Helyum havadan hafif bir gaz olduğu için, argona göre kaynak banyosunda gerekli korumayı sağlamak için kullanım miktarı daha yüksektir.

Karbondioksit havada ve yeraltında bulunan aktif bir gazdır. Bu gazın genel problemi kararsız bir ark ve artan sıçrama kayıplarıdır. Sıçrama kayıplarını en aza indirmek için ark boyu kısaltılmalı ve mümkün olduğunca sabit tutulmalıdır. Karbondioksit korumasında yapılan kaynaklarda nüfuziyet yüksektir.

Aktif karışımlar sıklıkla gazların avantajlarını kullanmak için argon-oksijen, argon-oksijen-karbondioksit veya argon-karbondioksit karışımları kullanılabilir. Soy gazlar koruyucu özelliklerini her sıcaklıkta gösterirler, aktif gazların katılımıyla da daha kararlı bir ark ve kaynak banyosuna metal geçişi sağlanır. Bunlar koruyucu özellikler zarar görmeden yapılır.

D. KAYNAK TELLERİ

Kaynak telleri kimyasal kompozisyonlarına ve masif ( dolu ) veya özlü olmalarına göre ayrılır. Tellerin yüzeylerinde yağ veya nem olmamalı, bunlar kaynakta çatlak ve gözenek gibi kaynak hatalarına sebep olur. Düzgün olmayan tel sarımları da bazı hallerde düzensiz tel beslemesine ve uygun olmayan kaynaklamaya sebep olabilir.

Masif teller genellikle ana malzemeyle benzer kompozisyonlara sahiptirler ve ana malzemeyi temizleyici ilave elementleri içerirler. Genel kullanım çapları 0.6 – 0.8 – 0.9 – 1.0 – 1.2 – 1.6 mm’ dir. Gaz korumalı özlü teller boru şeklindeki telin içinde toz dekapanın yer almasıdır. Dekapan örtülü elektrotların, örtülerinin yaptığı görevi görür. Toz granül veya dekapan rutil, bazik veya özel özelliklerde olabilir.

Masif tellerle karşılaştırıldığında özlü teller daha iyi ark kararlılığına ve daha iyi nüfuziyet ve daha güzel kaynak dikişi görüntüsüne sahiptirler. Kaynak sonrası temizlik daha azdır. Kaynakta hata oluşumu riski, gözenek gibi, daha düşüktür. Özlü tel kullanımında örtülü elektrotlardaki gibi cüruf tabakası oluşur ve pasolar arası bu cüruf tabakası temizlenmelidir. Genel kullanım çapları 0.6 – 0.8 – 0.9 – 1.0 – 1.2 – 1.6 mm’ dir.

E. KAYNAK METALİ TRANSFER METODLARI

Kullanılan gaz, güç kaynağının çeşidi, elektrot çapı ve kullanılan akım değerleri gazaltı kaynağındaki metal geçiş mekanizmalarının farklılığına sebep olur. Yukarıdaki parametrelere bağlı olarak 3 çeşit metal geçiş mekanizması vardır. A ) kısa devre, b) spray ark, c ) darbeli spray ark

a ) kısa devre ; buradaki metal geçişi elektrotun kaynak banyosuna temas ederek kısa devre oluşturması ve bunun sonucunda metal damlalarının koparak kaynak banyosuna geçişiyle olur. Kısa devre metal geçişi yaklaşık 200 amper akım değerlerine ve ince çaplı 0.6 ile 1.2 mm tellerin kullanımıyla oluşturulabilir. Doğru akım güç kaynaklarıyla elde edilir.

b ) spray ark ; yüksek kaynak akım değerlerinde, metal damlacıklarının kaynak banyosuyla kısa devre olmadan gerçekleşen malzeme geçiş mekanizmasıdır. Burada metal transferini sağlayan yüksek akımıdır. 200 amperin üzerindeki akım değerlerinde ve tel çapının 1 mm üzerinde olduğu, koruyucu gazın argon olması halinde gerçekleşir.

c ) darbeli spray ark ; sadece darbeli akım güç kaynaklarında ve darbeli akım şartlarında gerçekleşir. Darbeli akımdan dolayı düşük akım değerlerinde de gerçekleşmesi mümkündür. Malzeme ısı girdisi düşük olduğu için özellikle alüminyum ve paslanmaz çeliklerin kaynağı için uygundur.

E. MIG/MAG YÖNTEMİYLE KAYNAK EDİLEBİLEN MALZEMELER

1 ) Karbonlu çelikler

Karbonlu çelikler doğru akım ters kutuplamada MAG yöntemiyle kaynaklanabilirler. Bu yöntemde karbondioksit karışımları kullanılabilir. Karışımdaki argon miktarının artması ark kararlılığını arttırır.

Kalın malzemelerde bütün kaynak pozisyonlarında istenen özelliklerde kaynak yapılabilir. Tel içindeki silis ve manganez kaynak metalini temizleyerek kaliteli kaynaklar elde edilmesini sağlar. Malzeme kalınlığının 3 mm geçmesi durumunda ana malzemeye kaynak ağzı açılmalıdır.

2 ) Paslanmaz çelikler

Paslanmaz çelikler doğru akım ters kutuplamada MIG yöntemiyle kaynaklanabilirler. Bu yöntemde saf argon yada argonca zengin argon-oksijen-karbondioksit karışımları kullanılır. Karışımdaki argon yüzdesi % 95 altına düşemez. Malzeme kalınlığının 2.5 mm geçtiği durumlarda ana malzemeye kaynak ağzı açılmalıdır. Ana malzemeye uygun kompozisyonda kaynak teli kullanılmalıdır.

3 ) Alüminyum ve alaşımları

Alüminyum ve alaşımları doğru akım ve darbeli akım ters kutuplamada MIG yöntemiyle kaynaklanabilirler. Koruyucu gaz saf argon olmalıdır. Saf helyum veya helyum-argon karışımları da kullanılabilir.

Yatay kaynaklarda spray veya darbeli geçiş tekniği, ince malzemelerde ve köşe kaynaklarında ise kısa devre metal geçiş tekniği kullanılır.

4 ) Nikel ve alaşımları, bakır ve alaşımları gibi malzemelerde MIG yöntemiyle kaynak edilebilir. Doğru akım ters kutuplama kullanılır. Malzeme kalınlıklarına ve pozisyonlarına uygun tel çapları, akım değerleri ve uygun tel kaliteleri kullanmak gereklidir.

- ELEKTROSTATİK TOZ BOYA

.jpg)

Elektrostatik toz boyama solvent içermeyen bir yüzey kaplama metodudur. Kaplayıcı malzeme, son kat boya tabakasını oluşturan çok ince toz boya partikülleridir.

Toz boya, boya kabininde özel boya tabancaları vasıtasıyla atılır. Tabancadan geçerken elektrostatik yüklenen toz boya partikülleri kabin içinde boyanacak malzemeye yapışır ve kaplama işlemi gerçekleşmiş olur. Toz boyanın malzeme yüzeyine tam olarak yapışabilmesi için malzemenin de çok iyi bir şekilde topraklanması gerekir. Fazla atılan boya, kabinde bulunan boya geri kazanım sistemi sayesinde toplanır ve tekrar kullanıma sokulur. Boya geri kazanım sistemi elektrostatik toz boyama teknolojisinin en büyük ekonomik avantajlarından biridir. Malzeme toz boya ile kaplandıktan sonra pişirme fırınına girer. 200ºC olan fırın ısısı toz boyanın erimesini ve malzeme üzerine yapışmasını sağlar. Sonuçta çok dayanıklı, ekonomik, çevre dostu, geniş renk yelpazeli ve parlak bir yüzey kaplaması elde edilir.

Solvent içermemesi, yüzey kalitesi, dayanıklılığı, boya geri kazanım sistemi, ekonomikliği ve çevre duyarlılığı elektrostatik toz boyamayı geleneksel boyama işlemlerine göre daha çekici bir alternatif yapmaktadır.

- ÖZEL İMALATLAR

-

LAZER KESİM

Levha malzemelerde talaşlı üretime göre daha ekonomik

Tasarımda daha esnek çalışma imkanı,